Los trenes robóticos que impulsan la minería en Australia

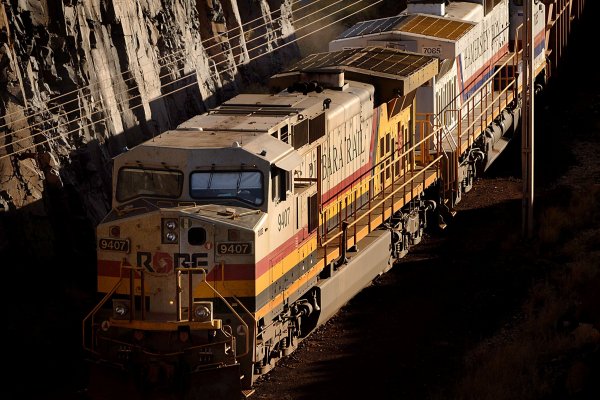

Rio Tinto implementó la primera red de ferrocarriles sin conductor en Pilbara.

- T+

- T-

Karratha

Cuando un tren con 228 vagones llenos de hierro se descarriló en Australia este mes debido a errores humanos y falla de equipos, le costó a BHP Billiton millones de dólares en producción perdida. Pero también puso el foco en cómo reemplazar a las personas con tecnología autónoma puede aumentar la seguridad y eficiencia en la industria minera.

Rio Tinto está implementando la primera red de trenes de carga sin conductor del mundo en Pilbara, una remota región desértica al oeste de Australia, que ofrece la mitad del comercio global marítimo de hierro.

Tres cuartos de sus trenes funcionan sin conductor cuando trasportan el mineral desde su red de 16 minas hacia los puertos, donde se embarca a Asia. La minera anglo-australiana espera acercarse al 100% antes de fin de año.

“Estamos convencidos que esto es más seguro que las operaciones lideradas por un conductor”, dijo Ivan Vella, el director administrativo de los trenes de hierro, puertos y servicios centrales de Rio Tinto. “Ya sea con uno, dos o más conductores, los controles, seguridad y otras cosas que hemos hecho en AutoHal (el sistema de trenes autónomos) es más seguro”.

Nuevas tecnologías

Rio Tinto está liderando una revolución tecnológica que remece a la minería, que está implementando trenes, camiones, perforadoras y cargadoras típicamente controlados desde centros remotos en ciudades lejos de las minas.

La implementación de sistemas autónomos se ha acelerado desde la caída de las materias primas entre 2012 y 2015, que obligó a las mineras globales a recortar costos, agilizar su fuerza de trabajo y mejorar la productividad.

Las mayores mineras de hierro en Pilbara -BHP, Rio y Fortescue- dicen que introducir camiones autónomos está generando ganancias de productividad de entre 15% y 30%.Los vehículos controlados por GPS son más precisos, usan menos combustible y tienen menos desgaste por uso que los conducidos por humanos.

Y la tendencia parece continuar, según consultores de McKinsey, que predicen que la robótica y el big data permitirán ahorrar entre US$ 290 mil millones y US$ 390 mil millones a los productores de petróleo, gas natural, carbón térmico y cobre en 2035.

Factor humano

Hay un costo que tiene un peso importante en los remotos pueblos mineros de Australia occidental: sacar a los humanos corta su línea vital.

Algunos expertos creen que la industria enfrenta el mismo tipo de revolución dramática que las manufacturas enfrentaron entre 1970 y 1980, con los robots remplazando a personas en muchos roles manuales.

“La mitad de los 120 mil trabajos mineros en el oeste de Australia serán impactados por la automatización, y nadie sabe si tendrá un trabajo distinto en la misma empresa o área, o en una industria diferente” dijo Paul Everingham, director ejecutivo de la Cámara de Minerales y Energía de Australia Occidental.

Agregó que se perderán más trabajos calificados que no calificados, una visión respaldada por la investigación de la consultora BDO, que prevé que la mitad de los trabajos mineros serán remplazados por robots en 2020. La mitad de esos mineros serían reentrenados para roles más calificados, controlando los robots, según el reporte Futuro Cercano de la Minería de BDO. También añadió que los accidentes se reducirían en 75% el mismo año como resultado del giro hacia los robots.

Pros y contras

Pero hay riesgos para grupos como Rio: la implementación de robots viene con costos capitales inmediatos y potenciales problemas, por ser uno de los primeros en instalar sistemas integrados complejos, mientras otros aprenden del pionero.

“Con AutoHaul tenemos muchos más datos e información sobre dónde exactamente están nuestros trenes, a qué velocidad van y qué camino están tomando hacia qué mina”, dijo Vella.

Una pantalla de computador del porte de un bus en el centro de operaciones de Rio Tinto en Perth sigue los movimientos de sus 200 trenes sin conductor. Equipos separados controlan los movimientos de los trenes, camiones, perforadoras y otros equipos autónomos, pero trabajando juntos buscan generar una cadena de suministro capaz de embarcar 340 millones de toneladas de hierro cada año.

Las mejoras en la productividad que entregan los trenes autónomos, que Rio Tinto llama los mayores robots del mundo, también le están permitiendo eliminar los cambios de turnos de los conductores, mover los trenes a velocidad óptima y reducir el desgaste.

Esto permite a la empresa trasladar 10 millones de toneladas adicionales al año y usar los datos para cambiar la forma de administrar la red de trenes y generar más ganancias en productividad, sostuvo Vella.

Las mejoras de seguridad introducidas con AutoHaul incluyen nuevos sistemas detectores de colisión y obstrucción, así como un equipo de controles que se implementan cuando fallan los sistemas a bordo. Rio dice que los choferes ya no tienen que hacer 1,5 millón de kilómetros anuales en viajes en automóvil para embarcar en los trenes en su red de 1.700 rieles, lo que reduce el riesgo de accidentes.

La compañía también planea invertir US$ 2.200 millones en Koodaideri, su primera mina inteligente que integra equipos autónomos, aprendizaje de máquinas y tecnología de internet en la nube, una medida que pone más decisiones en manos de computadoras.

“Esto pone a todas las piezas del puzle en un lugar”, señaló Vella. “Crearemos un modelo digital completo de la mina, que nos permite imitar los activos físicos del mundo real para analizarlo, modelarlo y mejorarlo. Todos los sensores en la mina están contectados para que las máquinas puedan hablar con otras máquinas y mejorar la forma en que interactúan”.